通過本文檔,您可以了解工業大腦開放平臺的應用場景,作為您初次使用工業大腦產品的參考。

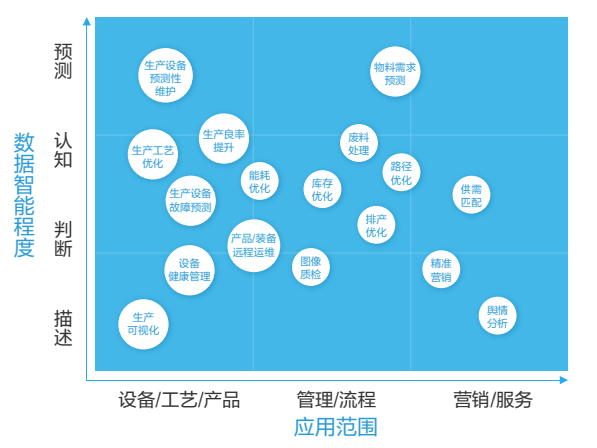

工業大腦的使用場景如下圖所示。

良率提升

您可以使用工業大腦平臺,提升生產良品率,具體應用場景如下。

光伏行業:企業借助工業大腦的人工智能技術提升光伏電池片生產A品率。公司首先把從車間實時采集到的上千個生產參數傳入工業大腦,通過人工智能算法,對所有關聯參數進行深度學習計算,精準分析出與生產質量最相關的30個關鍵參數,并搭建參數曲線模型,在生產過程中實時監測和調控變量,最終將最優參數在大規模生產中精準落地,提升生產A品率7% ,創造數千萬元利潤。

質檢效率提升

您可以使用工業大腦平臺,高效低成本地完成圖像質檢,提高生產質量,具體應用場景如下。

電池片生產行業:企業在生產電池片過程中都是通過肉眼做產品質檢,成本高、效率低。如今,企業使用AI圖像技術,將帶有產品缺陷的5萬多張圖片上傳到云計算平臺,通過深度學習與圖像處理技術進行算法訓練。優化的AI算法,其識別準確度可達到95%以上,碎片率(瑕疵品)下降50%。不僅如此,從圖像拍攝到數據接收、處理,然后到數據上傳MES系統做缺陷判定,再到最后MES系統下達指令給機械手臂抓取缺陷產品, 整個流程耗時不到一秒,僅為原先的一半,且檢測過程無需人工參與。

測試效率提升

您可以使用工業大腦平臺,提升產品檢測效率,具體應用場景如下。

通信行業:產品調試一直是通信生產過程中的瓶頸工序。調測成本占總生產成本比重高達30-40%,單個產品平均耗時超過1個小時。企業通過云端匯總、打通生產關鍵環節數據,以測試/檢測數據為主體,使用算法模型進行制程能力的綜合分析、評估、優化。最終,檢測指標項從平均300個點位降到200個,產品整體調試效率優化35%。

能耗優化

您可以使用工業大腦平臺,對產業能耗進行優化,降低生產消耗量,具體應用場景如下。

化纖行業:化纖屬于高耗能行業,公司每年煤炭消耗達幾億元人民幣。公司以提升燃煤發電效率作為突破口,使用噴煤到產出蒸汽整個流程中采集到的數據,基于工業大腦構建算法優化模型,準確實時預測蒸汽量,并向燃煤工程師推薦最優燃煤工藝參數指導實際生產,進而降低總體燃煤消耗。最終,燃煤效率提升2.6%,這意味著一家工廠一年可節省上千萬元的燃煤成本。

設備維護成本降低

您可以使用工業大腦平臺,預測設備故障并進行維護,具體應用場景如下。

設備行業:企業使用物聯網與算法模型技術提前預測風機故障。通過溫度傳感器對整個風機的溫度測點進行實時監控,并對海量溫度數據進行深度學習,構建風機故障檢測與感知預測模型,最終做到提前1-2周識別風機微小故障并預警,單臺風機單次重大事件維護成本大大降低。

生產工藝優化

您可以使用工業大腦平臺,進行生產工藝的優化,提升產品合格率,具體應用場景如下。

橡膠行業:作為一種天然植物,橡膠并不能像工業化流水線的出品一樣標準,不同原產地、不同批次等因素,都可能帶來指標的波動。工業大腦對橡膠的各類數據進行深度運算和分析,并給出最優方案。例如,哪幾個產地的原料組合在一起質量較好,某個工藝處理環節該用怎樣的參數可以使混煉膠的性能更穩定。通過云計算,企業的混煉膠平均合格率提高3到5個百分點,達到國際水平。