DT-PID V2.1.0

本文為您介紹DT-PID組件。

功能說(shuō)明

PID控制器是最常見的單變量基礎(chǔ)控制器,其算法簡(jiǎn)單、魯棒性好和可靠性高,被廣泛應(yīng)用于工業(yè)過程控制,廣泛適用于沒有精確模型的控制系統(tǒng),對(duì)于可建立精確數(shù)學(xué)模型的確定性控制系統(tǒng)也具有較好的精確控制能力。

PID控制又稱為比例、積分、微分控制,控制器有三個(gè)核心控制參數(shù),分別為比例系數(shù)Kp、積分時(shí)間常數(shù)Ti 、微分時(shí)間常數(shù)Td,分別介紹如下。

比例系數(shù)Kp

直接影響系統(tǒng)的閉環(huán)增益和響應(yīng)速度,即影響系統(tǒng)的動(dòng)態(tài)響應(yīng)能力;增大比例系數(shù)使系統(tǒng)反應(yīng)更靈敏,調(diào)節(jié)速度更快,并且可以減小穩(wěn)態(tài)誤差。但是比例系數(shù)過大會(huì)使超調(diào)量增大,振蕩次數(shù)增加,調(diào)節(jié)時(shí)間加長(zhǎng),動(dòng)態(tài)性能變壞,比例系數(shù)太大甚至?xí)归]環(huán)系統(tǒng)不穩(wěn)定。

對(duì)于大多數(shù)系統(tǒng)而言,單純的比例控制很難保證調(diào)節(jié)得恰到好處,完全消除穩(wěn)態(tài)誤差,很多時(shí)候需要積分作用配合一起進(jìn)行控制。

積分時(shí)間常數(shù)Ti

積分具有相位滯后作用,直接影響系統(tǒng)的穩(wěn)態(tài)誤差,即影響系統(tǒng)的穩(wěn)態(tài)響應(yīng)能力;積分控制能在比例控制的基礎(chǔ)上消除系統(tǒng)輸出跟蹤設(shè)定值的穩(wěn)態(tài)誤差。

減小積分時(shí)間常數(shù)使系統(tǒng)消除穩(wěn)態(tài)誤差能力增強(qiáng),但過小的積分時(shí)間常數(shù)會(huì)使得積分作用過強(qiáng),導(dǎo)致系統(tǒng)閉環(huán)穩(wěn)定性下降。

微分時(shí)間常數(shù)Td

微分具有相位超前作用,直接影響系統(tǒng)的動(dòng)態(tài)響應(yīng)超調(diào)量,即影響系統(tǒng)穩(wěn)定性余量;微分控制在比例控制或比例積分控制的基礎(chǔ)上,能有效改善系統(tǒng)的動(dòng)態(tài)響應(yīng)性能,它可以使系統(tǒng)超調(diào)量減小,穩(wěn)定性增加,動(dòng)態(tài)誤差減小。

增大微分時(shí)間常數(shù)使系統(tǒng)動(dòng)態(tài)響應(yīng)能力增強(qiáng),但過大的微分時(shí)間常數(shù)會(huì)使得微分作用過強(qiáng),導(dǎo)致系統(tǒng)抗擾動(dòng)和抑制噪聲能力下降。

計(jì)算邏輯原理

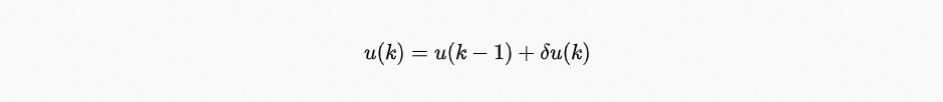

DT-PID-v2組件采用增量式PID控制,控制量u離散化描述滿足如下

其中,u(k-1)是上一時(shí)刻系統(tǒng)的控制量,也可以是初始時(shí)刻的外部參考值,

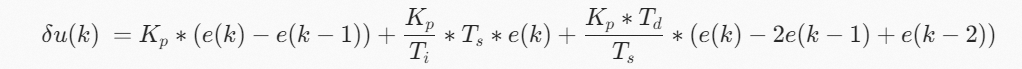

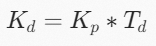

DT-PID-v2組件中控制增量有如下形式

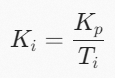

其中, 為積分系數(shù),

為積分系數(shù), 為微分系數(shù)。DT-PID-v2組件中控制增量寫成如下形式

為微分系數(shù)。DT-PID-v2組件中控制增量寫成如下形式

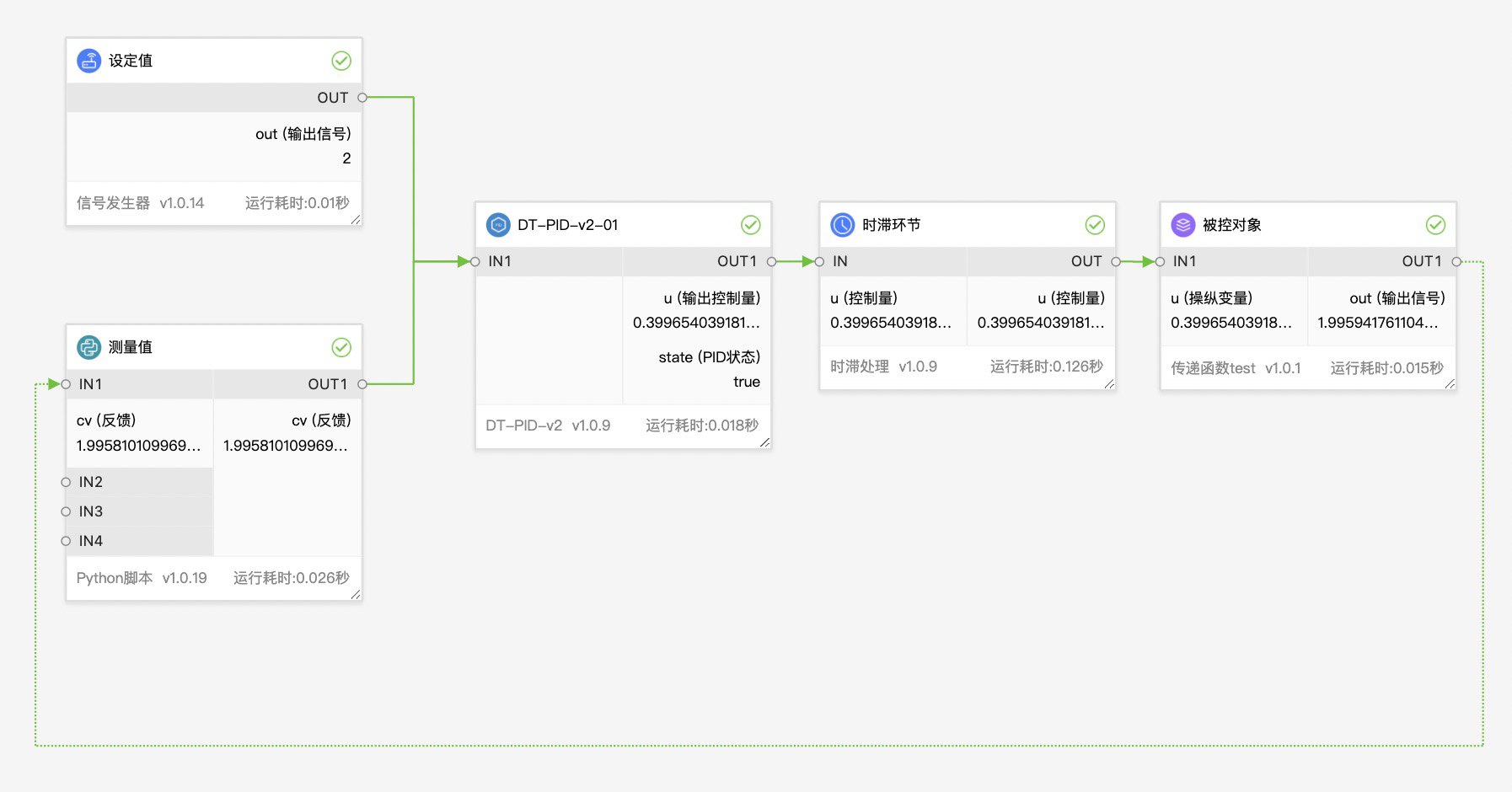

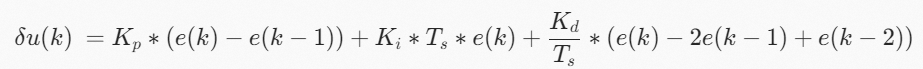

使用流程說(shuō)明

在AICS畫布中拖入DT-PID-v2組件, 點(diǎn)擊組件DT-PID-v2進(jìn)入PID基礎(chǔ)配置頁(yè)面。

將組件的輸入輸出端口與相關(guān)組件端口進(jìn)行連接,然后選擇輸入配置進(jìn)行輸入端口和控制器參數(shù)配置,并點(diǎn)擊確認(rèn)保存。

輸出端口和參數(shù)包括輸出控制量u和對(duì)應(yīng)質(zhì)量碼,已默認(rèn)配置好,無(wú)需配置。

組件參數(shù)說(shuō)明

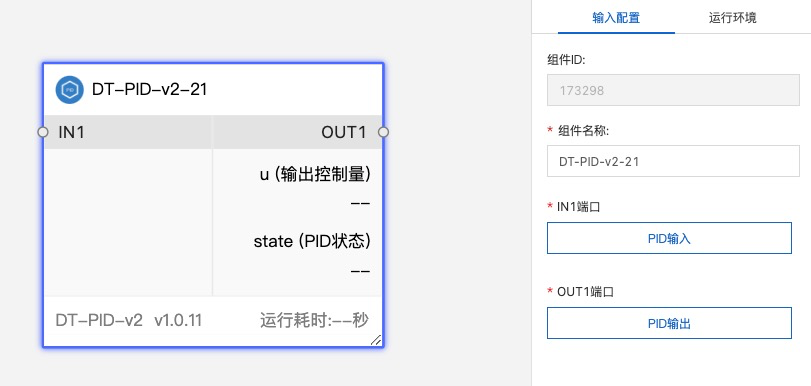

輸入端口參數(shù)

參數(shù)名 | 參數(shù)描述 | 參數(shù)默認(rèn)值 | 參數(shù)范圍 | 備注 |

比例系數(shù) | PID控制器關(guān)鍵參數(shù)kp | 1 | 非負(fù) | [1] |

積分系數(shù) | PID控制器關(guān)鍵參數(shù)ki (ki=kp/Ti) | 0 | 非負(fù) | [2] |

微分系數(shù) | PID控制器關(guān)鍵參數(shù)kd (kp=kp*Td) | 0 | 非負(fù) | [2] |

控制變量上限 | 控制變量可執(zhí)行范圍的上限u_max | 9999 | 無(wú) | |

控制變量下限 | 控制變量可執(zhí)行范圍的下限u_min | -9999 | 小于控制變量上限 | |

控制變量增量上限 | 控制變量每步變化率的上限du_max | 9999 | 無(wú) | |

控制變量增量下限 | 控制變量每步變化率的下限du_min | -9999 | 小于控制變量上限 | |

設(shè)定值死區(qū)下限增量 | 被控變量設(shè)定范圍的下限 dsp_low | 0 | 小于0 | [3] |

設(shè)定值死區(qū)上限增量 | 被控變量設(shè)定范圍的上限 dsp_high | 0 | 大于0 | |

目標(biāo)設(shè)定值 | 被控變量的設(shè)定值 sp | 0 | 無(wú) | |

被控變量測(cè)量值 | 被控變量的實(shí)際測(cè)量值 pv | 0 | 無(wú) | |

前饋量 | PID的前饋?zhàn)兞浚挥羞B續(xù)前饋的差值才會(huì)作用到最終結(jié)果 ff | 0 | 無(wú) | |

正作用/反作用 | 誤差的正反作用 | 是(反作用) | 是、否 | [7] |

算法開關(guān) | 算法開關(guān)打開時(shí)算法輸出,否則控制量輸出鎖定不變并且是quality=0的壞值 | 是(打開) | 是、否 | [4] |

手自動(dòng)開關(guān) | 自動(dòng)為PID算法輸出,手動(dòng)為直接調(diào)用dcs信號(hào)輸出 | 是(自動(dòng)) | 是、否 | [4][5] |

控制量參考開關(guān) | 在自動(dòng)模式下可用,打開后每一步的值都會(huì)參考dcs信號(hào) | 否(不參考dcs信號(hào)) | 是、否 | [6] |

手動(dòng)dcs信號(hào) | 外接的dcs指令信號(hào),手動(dòng)模式使用,同時(shí)作為自動(dòng)模式的初始化信號(hào) u_dcs | 0 | 無(wú) | [1] |

控制量反饋測(cè)量值 | 外接的dcs指令測(cè)量值信號(hào),手動(dòng)模式使用,同時(shí)作為自動(dòng)模式的初始化信號(hào) u_given | 0 | 無(wú) | [1] |

輸入?yún)?shù)備注說(shuō)明

該P(yáng)ID組件為增量式PID,如果僅有比例項(xiàng)系數(shù)(如kp=1, ki=kd=0),控制器僅依靠偏差的變化量進(jìn)行計(jì)算輸出,當(dāng)偏差變化較小時(shí),控制量輸出變化較小,此時(shí)請(qǐng)謹(jǐn)慎選擇手動(dòng)dcs信號(hào)。由于我們采用以手動(dòng)dcs信號(hào)初始化,如果u_dcs/u_given為0, PID輸出會(huì)以0為初值且變化較慢,可能會(huì)導(dǎo)致控制異常。

請(qǐng)注意積分系數(shù),微分系數(shù)的輸入?yún)?shù)定義方式,其中Ti與Td是以算法底層秒為單位的積分時(shí)間與微分時(shí)間。公式中不包含的采樣時(shí)間Ts 會(huì)在算法中考慮。

設(shè)定值死區(qū)上下限為0時(shí)意味著該功能禁用。

算法開關(guān)和手自動(dòng)開關(guān)可以隨時(shí)打開關(guān)閉。

即使用了自動(dòng)模式,也會(huì)采用手動(dòng)模式作為第一步去初始化,所以dcs信號(hào)在兩種模式下同樣重要。

打開后會(huì)把計(jì)算得到的du附加在手動(dòng)u_dcs信號(hào)上,而不是在PID容器儲(chǔ)存的上一時(shí)刻的輸出u_pre。

正作用:誤差=pv-sp,反作用:誤差=sp-pv;若已在pid控制器之前計(jì)算好誤差量,則可直接用誤差輸入到sp端口或pv端口。

輸出端口參數(shù)

參數(shù)名 | 參數(shù)描述 |

u | 計(jì)算得到的控制量u |

state | PID控制器的質(zhì)量碼狀態(tài) |

輸出參數(shù)備注說(shuō)明

state 參數(shù)是新引入的表示PID狀態(tài)的值,在PID輸入信號(hào)質(zhì)量碼都好的情況下會(huì)輸出True, 單次接收到壞質(zhì)量碼仍會(huì)輸出True,在連續(xù)三次以上接收到壞質(zhì)量碼后會(huì)輸出False作為警報(bào)。

state只是作為提示輸出,本身不參與任何控制器的運(yùn)算與執(zhí)行。

PID組件使用

DT-PID-v2組件在AICS平臺(tái)畫布中的控制系統(tǒng)連接及使用如下圖: